理論

リークレート分析

「ゼロ」リークは存在せず、存在したとしても測定できないはずです。 したがって、規範によって示された表に基づいて、自分の作品の許容漏れを事前に定義することは常に良いことです。 この最初のテストの後、運動の流体(気体または液体)とテストする要素が受ける動作圧力を調べる必要があります。 流体の分子次元(試験/運用)の間に「分水嶺」が存在しないガス成分の場合、唯一の危険評価に従う必要があります:たとえば、都市ガスの同じ元素は、家庭環境(キッチン)に適用される場合、またはオープンワイヤ送電線を介して適用される場合、まったく異なる2つの許容漏れレベルを持つ可能性があります。 ガス成分の基準によって確立されたリーク率の例は次のとおりです。

- 15 - 60 nCC/時 (150 mBar、キッチン用ガスランプ用)

- 1 - 5 nCC/分(5 bar、断線送電線ジョイント用)

液体の成分(水/血液/燃料/油など)の場合、また漏れの場合の危険レベルを参照すると、 空気と特定の流体の間の分子リンクのおかげで、液体が確実に吸引されない空気中で測定される漏れの規範的なパラメータがあります。 液体の漏れ率の例は、(空気中で測定、1バール)です。

- 0,3 - 0,6 nCC/分(燃料容器)

- 2,0 - 3,0 nCC/分(水容器用

- 3,0 - 6,0 nCC/分(オイル容器用

実際には、可能な場合は、最大で1〜6バールの制限で、より高い圧力を適用することをお勧めします。 このソリューションにより、テストコストを削減し、テスト性能を敏感に向上させることができます。 試験圧力を改善すると、漏れ増幅が得られますが、これは一般的に圧力に対して直線的ではありません: 例えば、1バールの試験で1 nCC/分を測定すると、5 バールで測定された同じ漏れは、 5 nCC/分よりも大きくなる可能性があります。 さらに、大きな圧力は最終的な欠陥を増幅し、弾力性がある場合、 例えばプラスチックや亀裂に溶接する場合のように肉を欠けさせます。 反対に、プラスチック要素の場合の主要な沈降時間、圧力の上昇によって欠陥要素の漏れが増加するブリムガスケットなどの「アンダーマスク」漏れ、 人や周辺環境の安全性に関連する問題など、主要な圧力の負の側面を評価する必要があります。 したがって、適切なテスト圧力は、何年にもわたって成熟した経験を持つ専門家の協力を得て、 そして何よりもケースの初期テストを実行するのに役立つ機器で探さなければなりません。

vol/tのリークレートとΔPの関係

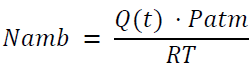

vol/tで表されるリーク率(例:cc/min、cc/hなど)と、 絶対圧力減衰リークテスト中の部品内部の圧力損失との間に存在する関係を定式化したいと考えています。 理想気体の式から始める: PV = nRT 仮定する場所:P = 被試験部品の充填圧力V = 部品の体積 n = 部品内のモル数R = ユニバーサルガス定数T = 温度「t」秒後、「Q」と呼ばれる損失により、環境に分散するモルの数は次のようになります。

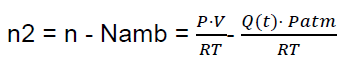

体積内の残りのモルは次のようになります:

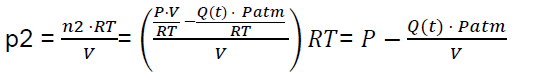

一定の温度を仮定すると、時間tの後に、部品内にこの圧力がかかります:

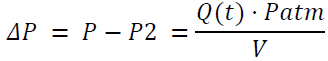

したがって、圧力減衰ΔPをP-P2として定義すると、次のようになります:

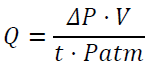

Qに関して解くと、

「t」時間での部品内の圧力減衰から推測される理論上の損失です。 この解析では、試験時間「t」の間、圧力と温度が一定に保たれていると仮定する必要があります。